Das neue atrac® 2 ist jetzt verfügbar.

Erweitertes Prozessmodell mit vier Adaptionsparametern zur realistischen Vorausberechnung des Streckreduzierprozesses. Jedes mathematische Modell basiert auf Vereinfachungen des modellierten physikalischen Prozesses. Dementsprechend müssen Adaptionsparameter vorhanden sein, um das Modell präzise an die Realität anzupassen. atrac® 2 ist mit der notwendigen Anzahl Adaptionsparameter ausgestattet. Entsprechend genaue Vorausberechnungen des Prozesses, präzise angepasste Prozesssteuerungen und gute Walzergebnisse sind möglich.

Höchste Stabilität der Numerik. Ein komplexes Prozessmodell benötigt intelligente numerische Lösungsverfahren, die schnell und sicher sind. Neue Verfahren sorgen in atrac® 2 für höchste Sicherheit in den Berechnungen. Ersatzberechnungen werden vermieden.Vielfältige Optimierung der Drehzahlkurve gegen Überbelastung, Rohrreißer, Innenpolygonbildung. Das Design der statischen Drehzahlkurve entscheidet über Lastverteilung, Endenverluste, Rohrreißer, Walzenverschleiß und Innenpolygonbildung. Mit atrac® 2 kann die Drehzahlkurve zur Problemlösung geeignet angepasst werden. Dazu werden miteinander kombinierbare Lösungsschemata angeboten aber auch eine ‚freie‘ Gestaltung der Drehzahlkurve ist möglich. In jedem Fall entscheidet das Prozessmodell über die physikalisch sinnvolle Lösung.

Spezielle Steuerungsvarianten zur Reduktion der maximalen Motorbelastung und zur Vermeidung von Rohrreißern. Die dynamischen Belastungen während der Prozesssteuerung haben einen entscheidenden Anteil bei der Belastungsverteilung und des Zugspannungsverlaufes insbesondere im Bereich der Endensteuerung und der dynamischen Wanddickensteuerung. Neue Steuerungsmethoden sorgen in atrac® 2 für die Reduzierung der maximalen Belastung und der maximalen Zugspannungen.

Abmessungsspezifische Justierung des Prozessmodells. Eine lückenlose Einteilung des Produktionsprogrammes in separate, beliebig detailgenaue Abmessungsfelder ermöglicht es, Berechnungs- und Prozessparameter sehr genau anzupassen. Gleichzeitig bleibt die Stimmigkeit der Parameter in der Walzprogrammübersicht immer im Blick.

Weitere Optimierungen in atrac® 2:

Prozesssimulation für jede Luppe zur individuellen Optimierung.

Verbesserungen der smartTEC und smartLTC für maximale Gutrohrlänge.

Verbesserte Bewertung von Messdaten. Und vieles mehr.

Ein neuer, selbstlernender Optimierungsalgorithmus verbessert die Rohrendensteuerung der atrac® smart control für Streckreduzier-Walzwerke.

Bei häufig unvermeidlichen größeren Wanddickenabweichungen im Bereich der Luppen-Enden muss die Einstellung der Rohrendensteuerung fast immer aktuell angepasst werden. In der Vergangenheit musste der Bediener diese Aufgabe erledigen, bis die automatisch adaptierende Rohrendensteuerung eingeführt wurde. Diese führte die Arbeitsmethode des Bedieners aus, wobei durch Datenspeicherung und festgelegten Optimierungsalgorithmus ein besseres, vor allem personenunabhängiges Ergebnis erzielt wurde.

Tatsächlich handelt es sich bei der Aufgabe, die Rohrendensteuerung an die aktuelle Walzsituation anzupassen, um eine komplexe Optimierungsaufgabe: Durch gezielte Variation mehrerer voneinander abhängiger Parameter muss unter vorgegebenen Randbedingungen schnellstmöglich ein Optimum (kürzest mögliche Endenverluste) erzielt werden.

Ein neuer verbesserter Optimierungsalgorithmus löst diese Aufgabe perfekt. Dazu wird die aktuell gültige Relation der Parameter (= die Formulierung ihrer Abhängigkeit voneinander) verwendet, um die Variation mehrerer Parameter simultan, statt separat und sukzessive, auszuführen und so die Anzahl der Optimierungsschritte zu minimieren. Die Änderungsrelation der Parameter wird zunächst vorgegeben und dann durch praktische Ergebnisse automatisch optimiert. Die Relation (abhängig von der Walzsituation) wird zusammen mit erfolgreichen Parameterkombinationen abgespeichert und wiederverwendet. In dieser Weise wird ein schneller selbstlernender Optimierungsalgorithmus für mehrere Optimierungsparameter realisiert, ein weiterer Schritt in der permanenten Weiterentwicklung des atrac®-Systems.

Neu entwickelt und schon im Produktionseinsatz bewährt ist die automatisch sich adaptierende lokale Wanddickensteuerung smart LTC (Local Thickness Control) als integraler Bestandteil der smart control des atrac®-Systems. Lokale Wanddickenabweichungen sind die Änderungen der auf den einzelnen Rohrquerschnitt bezogenen Mittelwanddicke über der Walzgutlänge. Diese setzt sich zusammen aus verschiedenen Anteilen: Ein Trendverlauf, der von Rohr zu Rohr ähnlich ist, individuelle Abweichungen, die von Rohr zu Rohr unterschiedlich sind, sowie Messdatenfehlern. Aufgrund der komplexen Zusammensetzung dieser lokalen Abweichungen ist es schwierig eine Vorsteuerung, mit Hilfe der Messdaten des Vorrohres anhand der Messdaten des gewalzten Rohres zu adaptieren. Ein neu entwickelter Algorithmus erledigt diese Aufgabe jetzt perfekt und selbsttätig. Die smart LTC ergänzt somit die atrac® smart control mit den selbstadaptierenden TEC (Thickened End Control) und MTC (Main Thickness Control).

Am 1. März 2021 wurde die langjährige Kooperation zwischen Engels Informatik GmbH und der DEHUA GmbH neu organisiert. Die DEHUA GmbH übernimmt das atrac-System und führt das Geschäft mit diesem Produkt fort. Die Zusammenarbeit und die personelle Basis, d.h. Expertise und Erfahrung bleiben im Wesentlichen erhalten, so dass unsere Kunden dieselbe gewohnte Qualität des Produktes und des Service erhalten. Ansprechpartner ist nunmehr die DEHUA GmbH.

In Walzwerken stoßen wir immer wieder auf das Problem, dass die Bedienereingaben für die Parameter zur Kontrolle der verdickten Rohrenden und somit auch das Ergebnis stark von dem jeweiligen Operator abhängt.

Wir haben das Problem neu analysiert und für unser System einen völlig neuartigen Ansatz gewählt. So ist atrac® smart control entstanden.

Die atrac® smart control kann ohne jeglichen Bedienereingriff arbeiten. Im Laufe eines Walzloses vergleicht sie ständig die erzielten Ergebnisse mit den eingestellten Walzparametern und, wenn nötig, adaptiert sie, bis die verdickten Enden minimal sind oder physikalische Grenzen des Walzwerks erreicht wurden.

Das System berücksichtigt auch die Sicherung gegen Reisser und sonstige kritische Situationen im Walzwerk, daher können wir sagen: "Die Walzparameter werden bis an die Grenzen optimiert".

Die besten Ergebnisse werden am Ende des Walzloses gespeichert und für das nächste vergleichbare Walzlos als Startparameter wiederverwendet. Dann beginnt wieder die Selbstregulierung.

Somit gehören die bisher aufgetretenen Probleme der Vergangenheit an.

Die begeisterte Reaktion unseres Kunden bestätigt es: atrac® smart control ist ein super System, es liefert hervorragende Ergebnisse!

Mehr Informationen finden Sie in der Beschreibung. Bei Rückfragen freuen wir uns über Ihre Kontaktaufnahme.

Für gute Nahtlosrohre: atrac®. Führend, zukunftssicher, preiswert.

Mit atrac® MTS bekommen Sie einen besseren Überblick über die gesamte Produktionslinie, vom Ofen bis zum Kühlbett.

Hierzu werden alle Prozessdaten erfasst, das Walzgut verfolgt und über technologische Prozessmodelle ausgewertet. Die gesamte Walzlinie wird dadurch transparenter: Sie werden z.B. aktiv bei qualitätsrelevanten Aktionen benachrichtigt. Als Ergebnis erreichen Sie eine höhere Produktqualität, Sicherheit und Transparenz bei der Produktion.

Mehr Informationen finden Sie im Flyer. Und wenn Sie Fragen haben oder noch mehr wissen möchten, kontaktieren Sie uns einfach.

Für gute Nahtlosrohre: atrac®. Führend, zukunftssicher, preiswert.

atrac® sorgt nachweislich für bessere Qualität und Effizienz bei der automatisierten Produktion von Nahtlosrohren.

Die neue mobile App atrac® SRM:Lite hat die Zielsetzung, den Nutzen des atrac® Systems, durch den flexiblen Zugriff und schnelle Reaktion, weiter zu erhöhen.

Praktisch, sicher und portabel - so ist die neue atrac® SRM:Lite App:

Erfahren Sie mehr - laden Sie unseren Flyer herunter!

Das Wirtschaftsmagazin der IHK Mittlerer Niederrhein berichtet über unseren Auftrag von dem bayerischen Rohrwerk Maxhütte GmbH:

Sie können einen Auszug mit dem Artikel hier herunterladen und in der gesamten Ausgabe hier blättern.

Nach dem ersten Erfolg in Asien hat jetzt das erste atrac®-Automatisierungssystem in Deutschland den Betrieb aufgenommen.

Die Engels Informatik GmbH hat erst vor drei Monaten von dem bayerischen Rohrwerk Maxhütte GmbH einen Auftrag über die Lieferung und Installation des Automatisierungssystems atrac® erhalten - nun wird mit dem System bereits produziert und es werden Vorteile bei Qualität und Kosten der Rohrproduktion erzielt.

Der Qualitätsröhren-Hersteller konnte von dem innovativen und preiswerten System überzeugt und mit einer schnellen Lieferung und einer kurzen Inbetriebnahmezeit gewonnen werden.

Das in der Produktionsstätte in Sulzbach-Rosenberg bisher eingesetzte System des Walzwerk-Herstellers wurde durch das atrac® System in einem nahtlosen Übergang, innerhalb weniger Tage und ohne Ausfallzeiten für die Produktion der Maxhütte ausgetauscht.

Das traditionsreiche Rohrwerk wird dank atrac® eine noch bessere Qualität des Endprodukts, mit optimaler Ausnutzung des Rohmaterials, erzielen und somit sein oberstes Ziel "Qualität in nahtlos" noch besser einhalten können.

Rohrwerk Maxhütte GmbH gehört zu der Max Aicher Unternehmensgruppe, die zu 100 % im Besitz der Familie Aicher ist und seit 1952 zuverlässig, nachhaltig und kurzfristig Lösungen erarbeitet und auf Kundenwünsche reagiert.

Engels Informatik freut sich, mit dem Rohrwerk Maxhütte eine enge Partnerschaft eingehen zu können, die dabei helfen wird, praxisrelevante Einblicke in die Stahlrohrproduktion in die zukünftigen Systemversionen zu integrieren.

Engels Informatik GmbH mit Sitz in Mönchengladbach wurde 1995 von Thomas Engels gegründet. Die Kernkompetenz des Unternehmens liegt in den Konzepten, Einführung und Gewährleistung des Betriebes von hochsicheren und hochverfügbaren Systemen, die weltweit, unmittelbar in den Produktionsprozess der Anwender eingebettet sind.

atrac® ist eine eingetragene Marke von Engels Informatik GmbH.

Unser neuer Flyer "atrac ® - automatisiertes Streckreduzieren von Stahlrohren" ist da!

Einige Vorteile des atrac® Systems sind:

Erfahren Sie mehr, auch über unsere erfolgreiche atrac® Installation in Südkorea - laden Sie unseren Flyer herunter!

Für gute Nahtlosrohre: atrac®. Führend, zukunftssicher, preiswert.

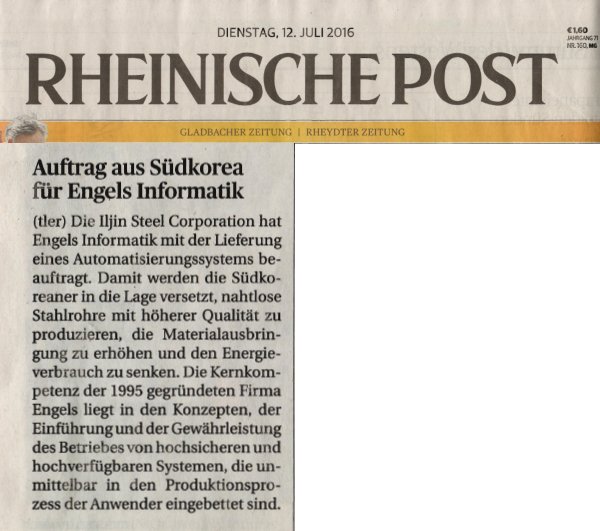

Die Rheinische Post, eine der größten regionalen Abonnenten-Zeitungen in Deutschland, schreibt in der heutigen Ausgabe über unseren Auftrag aus Südkorea:

Sie können einen Auszug mit dem Artikel hier herunterladen.

Das Wirtschaftsmagazin der IHK Mittlerer Niederrhein berichtet über unseren Auftrag aus Südkorea:

Sie können einen Auszug mit dem Artikel hier herunterladen und in der gesamten Ausgabe hier blättern.

Es freut uns sehr, bekanntgeben zu können, dass unsere Marke atrac® seit Anfang Juni 2016 beim Deutschen Patent- und Markenamt unter der Nummer 30 2016 104 419 als deutsche Marke eingetragen ist.

Die südkoreanische ILJIN Steel Corporation hat die Engels Informatik GmbH mit der Lieferung des Automatisierungssystems atrac*® beauftragt.

Mit dem atrac® System wird ILJIN in der Lage sein, nahtlose Stahlrohre mit höherer Qualität zu produzieren sowie die Materialausbringung zu erhöhen und den Energieverbrauch zu senken.

Erfahrungsdaten, die über die Zeit gesammelt werden, werden in dem atrac® Archiv System gespeichert. Sie werden verwendet, um die bestmögliche Qualität der Endprodukte zu gewährleisten.

ILJIN Steel Corporation ist ein wertschöpfender Hersteller, spezialisiert auf Stahlrohre.

ILJIN Steel wurde 1982 als Tochtergesellschaft der südkoreanischen Total Solution Provider ILJIN gegründet. 2011 baute das Unternehmen eine integrierte Produktionslinie für nahtlose Stahlrohre und strebt ein Hersteller der Spitzenklasse von speziellen Stahrohren mit hohem Wertschöpfungspotenzial zu werden.

Engels Informatik ist stolz darauf, ILJIN Steel auf diesem Weg begleiten zu dürfen.

Engels Informatik GmbH mit Sitz in Mönchengladbach wurde 1995 von Thomas Engels gegründet. Die Kernkompetenz des Unternehmens liegt in den Konzepten, Einführung und Gewährleistung des Betriebes von hochsicheren und hochverfügbaren Systemen, die weltweit, unmittelbar in den Produktionsprozess der Anwender eingebettet sind.

atrac® ist eine eingetragene Marke von Engels Informatik GmbH.

Um eine möglichst große Gruppe von Herstellern der nahtlosen Rohre weltweit zu erreichen, ist die Engels Informatik eine Kooperation mit der Firma DEHUA Handel + Beratung GmbH aus Mönchengladbach eingegangen. Das Ziel dieser Zusammenarbeit ist die Vertretung der Engels Informatik auf dem chinesischen Markt in Bezug auf die Vermarktung von atrac®.

Wir freuen uns auf eine erfolgreiche Zusammenarbeit mit DEHUA Handel + Beratung sowie unsere zukünftigen gemeinsamen Projekte.

Falls Sie Interesse an atrac® haben und es für Ihr Walzwerk in China erwerben möchten, .

中国市场请按照下列电子邮件联系: & www.dehua-gmbh.com.

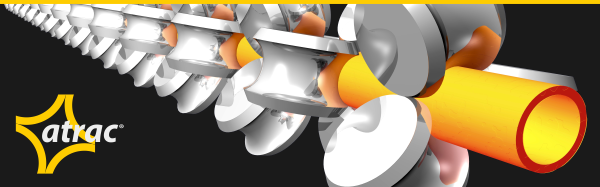

Das technologische Know-how und der über viele Jahre aufgebaute Erfahrungsschatz der weltweit führenden Experten auf dem Gebiet nahtloser Stahlrohre wird in den vier Modulten von atrac® zur Verfügung gestellt:

Walzendrehzahlen, Kalibrierung, Endenverluste, Optimierung und Belastungen - zur Festlegung der Einstellwerte mit Hilfe von Expertenwissen.

mehr...

Kommunikation, Visualisierung, Meldungen, Überwachung und Aufzeichnungen - zur Organisation von Kommunikation und Information.

mehr...

Wanddickensteuerung, Endensteuerung, Adaptionen, Belastungssteuerung und Fehlererkennung - zur dynamischen Steuerung des Walzprozesses.

mehr...

Datenspeicher, Datenanalyse, Visualisierung, Datensichtung und Berichte - zur Speicherung und Auswertung von Erfahrungsdaten.

mehr...